A moda circular ganha impulso com novas fibras sustentáveis para vestuário e calçado feitas de redes de pesca usadas, roupas descartadas e o açúcar proveniente da plantas. Os materiais utilizados para criar essas novas fibras sustentáveis incluem: recursos renováveis, como beterrabas e cana-de-açúcar em vez de matérias-primas baseadas em petróleo, resíduos de plástico oceânico como garrafas e redes de pesca e o desperdício de algodão pós-consumo que está sendo desviado de aterros sanitários.

Os resultados são ótimos produtos que funcionam de forma que os consumidores desejam e esperam. Abaixo estão quatro exemplos dessas novas fibras sustentáveis:

A Lenzing desenvolveu uma nova fibra sustentável chamada Refibra que é feita de resíduos têxteis e madeira. Usando retalhos de algodão descartados que iriam para os aterros, eles reavaliaram o desperdício como uma oportunidade e tornaram-no um recurso valioso. De acordo com a Lenzing, mais de 50 milhões de toneladas de roupas vão parar nos aterros todos os anos.

O Refibra é feito no processo “Tencel”. O algodão e a madeira são convertidos em polpa usando um solvente chamado óxido de amina e depois extrudidos numa fibra. Além de usar resíduos de algodão pós-consumo, a Refibra também fornece transparência radical na cadeia de suprimentos. A fibra é identificada no produto têxtil acabado, o que garante uma melhor transparência em toda a cadeia de suprimentos têxtil.

A startup Bionic Yarn foi criada por Tyson Toussant e Tim Coombs. Eles desenvolveram três fios têxteis diferentes que contêm alguma porcentagem de plástico oceânico reciclado. Três fios únicos, com diferentes benefícios de desempenho, permitem uma ampla gama de tecidos, incluindo denim, tecidos funcionais de desempenho ao ar livre e itens de moda leve.

A H & M está usando o Bionic Yarn em sua Consious Exclusive Collection. A G-Star desenvolveu uma linha de vestuário chamada “Raw for the Oceans”, projetada por Pharell Williams, que inclui jeans, jaquetas e outros itens de moda feitos com o mesmo fio.

Um dos fios é chamado de HLX e consiste em três camadas: um núcleo que fornece força e estiramento, uma camada intermediária de material reciclado e um revestimento superior de qualquer fibra, como lã ou algodão, que dá ao fio sua sensação sedosa. Outro fio é chamado de FLX e é feito completamente a partir de plástico reciclado, enquanto o terceiro fio, DPX é uma mistura de fibra natural e plástico reciclado.

A seda de aranha natural é leve, elástica e incrivelmente forte, três atributos que as marcas buscam no desempenho do vestuário funcional. A AMSilk da Alemanha desenvolveu uma nova fibra sustentável chamada Biosteel, feita a partir de recursos renováveis, como beterraba e cana-de-açúcar.

A fibra está sendo usada pela Adidas num novo tênis que é completamente sustentável e potencialmente tão forte como o aço. Biosteel é feito em um processo de fermentação onde o açúcar é fermentado na presença de bactérias para formar uma seda sintética, que é então fiada num fio. Embora não seja tão forte como a seda de aranha natural, a Biosteel é mais forte do que outras fibras sintéticas, como poliéster e nylon.

Imagine um sapato que seja biodegradável e feito inteiramente a partir de recursos naturais. Agora, imagine usar a matéria-prima do açúcar proveniente de resíduos agrícolas, como roupas e calçados.

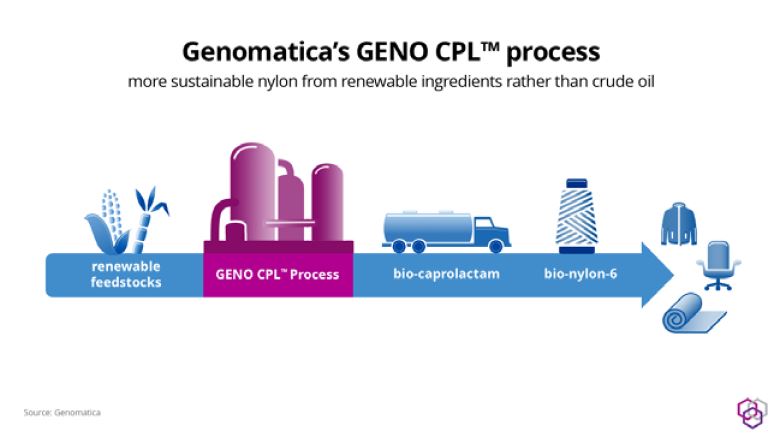

Aquafil é uma empresa italiana que desenvolveu o ECONYL, uma fibra regenerada feita 100% de redes de pesca e outros resíduos descartados de nylon. A Aquafil e a empresa de biotecnologia Genomatica uniram forças para criar um bio-nylon 100% sustentável feito de caprolactama oriundo de cana-de-açúcar para roupas, tapetes e calçado. A colaboração visa desenvolver um bio-processo comercialmente vantajoso (processo GENO CPL da Genomatica) para fazer caprolactama utilizando ingredientes renováveis à base de plantas, em vez de materiais derivados do petróleo bruto tradicionalmente utilizados pela indústria de nylon.

O processo GENO CPL da Genomatica visa fornecer uma maneira ecologicamente correta de fazer o caprolactama com economia melhor, inclusive para fábricas de menor escala. Além disso, permitirá que os licenciados e seus clientes se diferenciem, oferecendo um produto mais sustentável, cujo desempenho será totalmente comparável ao nylon fabricado a partir de caprolactama derivado de petróleo bruto e que não exigirá qualquer ajuste nas máquinas ou processo de fabricação de nylon na cadeia de mantimentos.